|

|

|

電線電纜包制時用到的切帶設備 |

| 發布時間:2023-10-17 文章來源:本站 瀏覽次數:1658 |

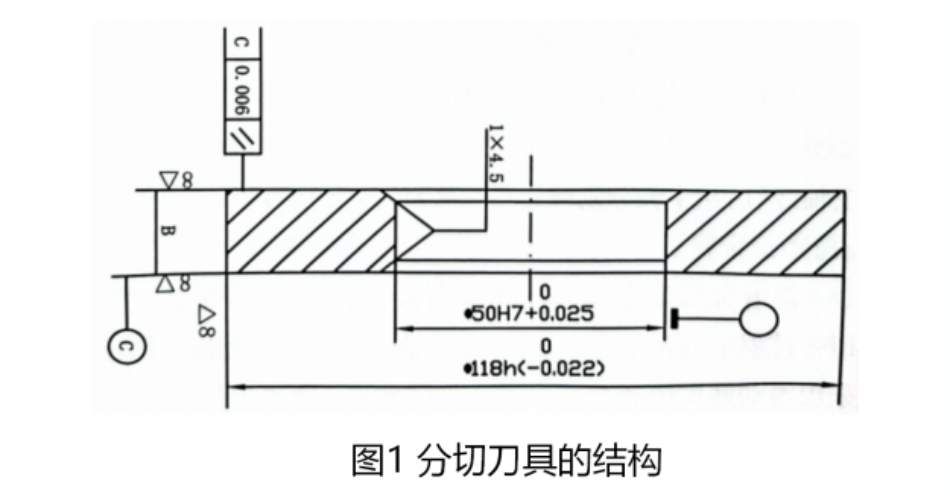

| 非金屬切帶設備主要用于分切紙、塑料薄膜、纖維材料等非金屬帶材。分切機一般由機架、導輥、收放卷裝置、卡子、切割裝置、電動機、傳動裝置和控制裝置等組成。為了便于原材料的搬動,在分切房內一般都裝有簡單的起吊裝置。(1)單收卷式分切機。用一根軸收卷分切好的材料,一般用于分切紙,厚度為0.1mm及以上的塑料薄膜及復合材料。其優點是收卷速度快、收卷張力緊、生產效率高、卷盤質量好。缺點是要用分切刀分開卷盤,勞動強度大,卷繞時,相鄰卷盤的帶子有移位現象,用分切刀不容易分開,易造成帶盤邊沿有刀傷,甚至只能重新復繞成卷盤。(2)雙收卷式分切機。用兩根軸收卷分切好的材料,一般用于分切薄紙、塑料薄膜、復合材料及金屬帶。其優點是卷盤下車后能自行分開,勞動強度小,不需用刀分開卷盤,因而卷盤無刀傷。缺點是車速較慢、卷盤較松、生產效率低。(1)旋轉式刀片。用上下兩把圓形刀片的轉動來剪切材料,一般用于分切各種纖維材料、復合材料及質地有一定硬度的塑料薄膜。(2)固定刀片式。刀片固定,靠材料的直線運動來分切,一般用于分切質地較軟、較薄的塑料薄膜。1.放卷部分:由放卷軸、退撥緊固螺絲、放卷的軸向移動調整裝置及張力裝置等組成。通過調節張力裝置來調整卷筒的張力。通過調節軸向移動調整裝置來調整紙張門幅分切的位置。2.上下刀軸、填卷及刀片:被分切的材料,經過刀片即被分切開,它是分切機的主要部件。通過換配不同的填卷以達到規定的帶子寬度。3.卡子:分切后的帶材通過卡子梳理后,能減少纖維的貼連,便于收卷。4.收卷部分:由收卷軸、卷帶芯子及壓緊輥組成,收繞不同寬度的帶盤應調換不同寬度的芯卷。所用紙芯卷的內徑應與下道使用設備相配合。收繞紙卷時,要有一定的張力來保證緊密地收卷。5.機架:由導向輥及墻板組成。是整個設備的支架。導向輥的作用是增加被分切材料的張力,減少由材料抖動而引起的波紋,便于很平穩的分切。6.傳動裝置:把電動機所產生的機械能,通過該裝置帶動設備的運轉。7.電動機:把電能轉變成機械能,通過傳動裝置,帶動設備的運轉。由于在切割過程中,其速度最好是無級變化,故使用的電動機最好為調速電動機,如整流子電機、電磁感應電動機、直流電動機等。其調速范圍,起始速度最好從零開始。這樣切紙過程中,起動就比較平穩。8.控制裝置:控制電動機的電源,并根據操作者的要求,方便地調整切紙的速度。切紙機的收卷軸,一般都為專用的收卷軸。為了增加卷帶芯子與收卷軸之間的摩擦力,增加收卷的力量及便于將切好的紙卷盤取下來,收卷軸一般制成可拆卸的四片軸瓦形狀。通過調節軸瓦兩邊的調節螺帽來調整收卷軸與卷帶芯子之間的摩擦力。金屬切帶設備主要用于較大長度的薄金屬帶的分切。金屬帶的分切設備,一般由放帶裝置、導向輥輪、導帶舌、分切刀具、分帶叉、收帶裝置、機座、傳動裝置、控制裝置及電機等部分組成。分切機房內,一般都配備有起吊裝置,以便平穩地搬運材料。1.放帶裝置。一般由雙托座的放帶卷軸及緊固螺絲組成。有的設備還有張力裝置及門幅移動裝置。2.導向輥輪。經放卷軸放出帶材,經導向輥輪改變其前進方向,并可增加其張力,減少材料在分切過程中的抖動。3.導帶舌。使經過輥輪后的帶材,在距分切刀具不遠處,經過導帶舌之后,使之限位,平穩地進入分切刀具。4.分切刀具。是一組裝在刀軸上的上下滾刀。帶材經過上下滾刀使之分切。分切的寬度是通過移動刀軸上相鄰兩刀片間的距離來實現的。在兩刀片之間一般使用填圈來加以限位,以保持寬度的一致。5.分帶叉。是將分切后的金屬帶進行分隔,可防止分切后的金屬帶粘連。6.機座。是收放裝置的主要組成部分,一般在其上分別安裝放卷裝置、收卷裝置、傳動裝置及電動機。7.傳動裝置。電動機輸出的機械能,通過該裝置來帶動滾刀及收卷軸運轉。8.收卷裝置。它是由收卷軸、收帶夾板、緊固螺絲等組成。在收卷軸上有齒輪或皮帶輪與傳動裝置相連,為保證在整個切帶過程中收帶張力均勻,在收帶軸與帶盤之間的傳動均采用滑動摩擦傳動。9.電動機及控制裝置。電動機是把電能轉換成機械能,并通過傳動裝置來帶動設備的運轉。為便于平穩地起動及停車,大多采用調速電機,并通過控制裝置來平穩地改變電動機的轉速。分切設備的傳動系統比較簡單,電機經過皮帶進行第一級減速,再經過鏈條進行第二級減速后,將轉動力矩傳遞到主軸,然后從主軸分別減速后將轉動力矩傳遞到刀軸及收帶軸上。隨著金屬帶的切制,帶盤外徑逐步加大,為保證在整個切帶過程中收帶張力均勻,在收帶軸與帶盤之間的傳動均應采用滑動摩擦傳動。金屬帶分切刀具的材料是在充分考慮到刀具的使用壽命及分切后金屬帶的質量要求來選用的。一般可以使用碳素工具鋼、合金工具鋼或高速工具鋼等,如T10、Cr06、9Cr2、W18Cr4V、W6MSCr4VZA等材料。為了適應分切較長的金屬帶,分切用刀具一般采用旋轉刀具,如圖1所示。

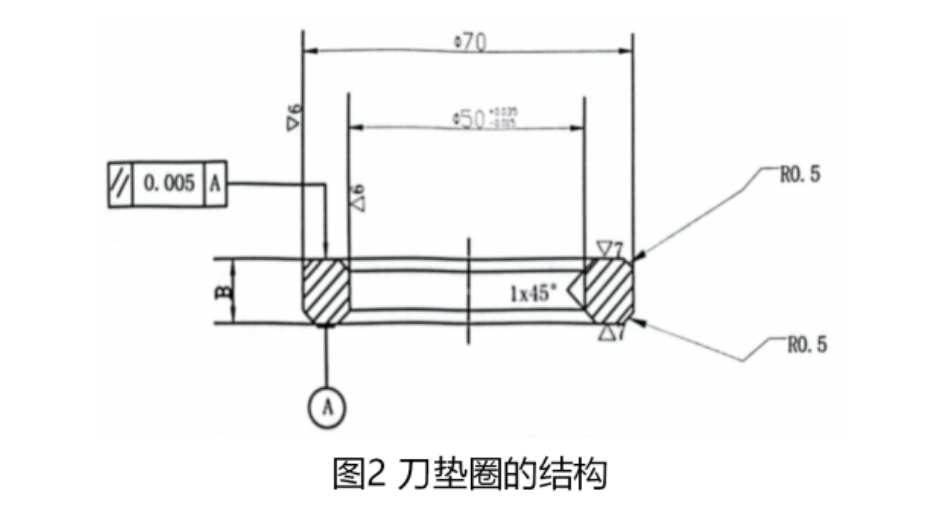

刀片的厚度與分切后的金屬帶寬相比要小得多,也有的廠家將刀片厚度與分切后金屬帶寬度相一致。這兩種刀具的選擇各有優缺點,前者在工裝準備中種類少,厚度公差可以有較大偏差;切帶的寬度使用刀墊圈來調整;刀具裝配累積公差大;在分切過程中是使用一側刀口;強度低、使用壽命較短。后者在工裝準備中的種類較多,刀具厚度公差小;切帶的寬度是采用刀片厚度來調整;刀具裝配累積公差小,在分切過程中使用兩側刀口;強度高,使用壽命長,采用分帶舌。刀墊圈的外形如圖2所示。在裝配分切刀具時,相鄰刀片之間最好只裝配一個刀墊圈,以免累積公差使分切后的金屬帶有卷邊及毛刺現象,要求有比較高的加工精度。由于刀墊圈只起到調整分切帶寬的作用,對材料的選擇沒有特殊要求,采用普通碳素鋼,如45#鋼等就可以滿足使用要求。

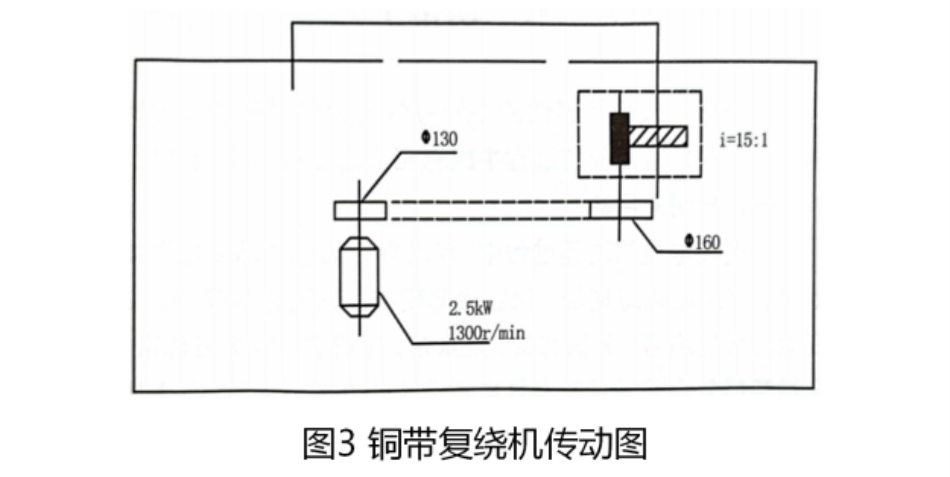

對刀片和刀墊圈進行精確測量后將厚度公差相一致的刀片及刀墊圈選為一組,分別裝在上、下刀軸上。以防止分切后的金屬帶產生卷邊、毛刺及吃刀等現象,提高金屬帶的分切質量,延長道具的使用壽命。在安裝第一片刀具時,應對刀具平面進行反復校調,使刀具平面與刀軸間的夾角為90°,以提高金屬帶的分切質量,延長設備及刀具的使用壽命。在刀軸上裝配完刀具及刀墊圈,并緊固后,還要磨削刀具的外圓,使刀口鋒利。兩種刀具在裝配的步驟與方法上都是相同的,唯一區別是在選擇刀具和刀墊圈時不是上下為一組,而是相鄰的刀具和刀墊圈為一組。分切帶的寬度是刀具的厚度與刀墊圈的厚度之和。在金屬帶的分切過程中,分切刀具的調整往往比較困難。是金屬切帶工序中技術性較強的工作。由于在機械加工中的精度限制,刀具和刀墊圈都不可避免地存在一定的誤差,并在裝配過程中產生累積偏差,當累積偏差達到一定程度時就可以產生以下三種情況。一是產生吃刀現象,造成刀具損壞;二是使金屬帶在分切過程中產生嚴重的卷邊、毛刺等現象;三是給刀具的調整帶來較大困難。因此,合理選擇刀具和刀墊圈,不但能提高金屬帶的分切質量也能延長道具的使用壽命。根據生產實踐經驗在選配刀具和刀墊圈時刀片的厚度應為負公差、刀墊圈的厚度應為正公差。這樣總的累積偏差就可以小一點。同時,上下刀具的平面之間又有一定的間隙而避免了吃刀現象。1.切口處的上下刀具平面間距為0.02mm~0.03mm。2.上下刀具的吃刀深度可以根據不同的金屬帶的厚度來確定,吃刀深度可以在被分切帶厚度的2倍~10倍范圍內選擇。扎紋是為了使同軸對的外導體在縱包時其接縫處能對接良好,它是在銅帶邊緣軋制寬約1mm左右的波紋而采取的一種工藝手段。扎紋機的結構和傳動系統與金屬帶分切機的結構和傳動系統相類似,在使用中,兩種設備具有一定的通用性和互換性。可以相互替代使用。扎紋輪為一旋轉刀具,在使用中每兩個扎紋為一套。扎紋輪的材料應考慮使用壽命及扎紋質量,通常使用合金結構鋼,如38CrMoAl等。為延長扎紋輪的使用壽命,輪的工作面應作氮化處理,工作面的硬度應達到HRC55°~HRC60°。焊接機的種類比較多。電纜行業中因使用場合不同,焊接機的結構也不同,但用于電線電纜生產中使用的焊接機在其工作原理上是基本相同的,它是利用低電壓、大電流將被焊接金屬局部熔化后來達到焊接目的。當焊接的材料不同時,焊接的方法略有不同。同一種狀態的材料由于焊接時其橫截面積不同,焊接電流也不同。例如對未經軟化的銅線是采用直接對焊熔接;軟化后的軟銅線、軟銅帶是采用輔助焊料(銀焊片、硼砂)對焊和搭焊熔接;鋼帶采用滾焊或點焊熔接等方法。在金屬分切工序中使用的焊接設備多是采用點焊機。在使用點焊機進行鋼帶焊接時,要注意焊接火花濺起傷人,掌握與調整焊接電流的大小,保證鋼帶的焊接質量。金屬帶分切設備多采用滑動摩擦傳動來收卷金屬帶,往往纏繞得松散,不適合以繞包形式使用的金屬帶,為此需要將分切后的金屬帶進行復繞。復繞機就是把分切后的金屬帶重新纏繞,使其緊密,不松散。復繞后的金屬帶用手托起帶盤的外側邊緣時,盤芯不應有縱向滑動。以銅帶復繞機為例,銅帶復繞機與紙帶復繞機的構造基本相同,也可以相互代用。主要部件一般由機座、電動機、變速傳動裝置、放帶裝置、收帶裝置、換向及定位導輪等組成。傳動圖見圖3所示。

(1)機架。是由角鋼及槽鋼所組成,是安裝其它部件的基座。為了安全起見,應采用有小門的鐵皮圍封。小門為便于修理之用。(2)電動機。為三相交流電動機,功率為2.5千瓦,轉速為1300r/min。(3)傳動裝置。由簡單的皮帶傳動加渦輪減速箱組成。通過該裝置減速,至收繞盤為72r/min。(4)放帶盤及收繞盤。兩盤都為平滑的膠木圓版盤,都與軸心相連。在放帶盤的芯軸上套有一只圈,該圈的外徑比帶芯的內徑略小。在收繞盤軸芯上,根據不同的銅帶要求,套上不同的專用芯子供收繞用。

(5)導輪及收繞上蓋板。都為輔助附件,導輪可以改變放帶方向及收繞定位。收繞上蓋板可以改善收繞的平整度。在收繞時放在帶卷的上面,并用螺絲旋緊。(來源:中國線纜網)

|

|

皖公網安備 34011102002471號

皖公網安備 34011102002471號